图为西人工岛首个钢圆筒施工。首先是世界上还没有哪个国家在海洋上建过如此长的大桥:整个工程最大的建造难点是中间有段6.7公里长的潜入海底深处的隧道;这样的工程难度在世界海洋建桥史上前所未有。

本文目录一览:

珍珠一般是什么形状的

来源:人民网-人民日报

图为港珠澳大桥。

图为港珠澳大桥沉管安装施工。

图为西人工岛首个钢圆筒施工。

当代中国,江山壮丽,人民豪迈,前程远大。十年奋进路,人民的奋斗波澜zhuàng阔,中华大地上,火热的篇章随处跃动。“逐梦”栏目即日起推出“十年奋进路”系列报告文学,热忱描绘新时代新征程的恢宏气象,倾情抒写中国人民奋斗之志、创造之力、发展之果,为时代和人民深情放歌。

——编 者

伶仃洋上,一条彩虹飞扬港珠澳三地,泛起斑斓星光……

当你乘着汽车行驶在55公里长的港珠澳大桥shàng,迎着爽爽的秋风,体味着飞越大海的感觉,那是何等的心潮澎湃、梦幻诗意:海豚在水面上排列着追赶车流,鹭鸟则在一旁飞翔——这是今天我们在伶仃洋上谁都能享受到的美景与通途。

一

稍稍了解一下港珠澳大桥的与众不同:首先是世界上还没有哪个国家在海洋上建过如此长的大桥;整个工程最大的建造难点是中间有段6.7公里长的潜入海底深处的隧道,以及连接主体桥梁与这海底隧道的深海之中的两个人工岛。

之所以这样设计,是为了不破坏伶仃洋的海洋生态、不影响珠江口的海上航运及不改变香港飞机场的空中航运路线。这样的工程难度在世界海洋建桥史上前所未有,许多技术必须独创。中国人行吗?全世界同行都瞪大了眼睛……

造桥的第一大难点是要在大海深处筑建两个人工岛,有了人工岛才能把海底隧道联结成海底通途。然而大hǎi之上的“人工岛”到底如何建?

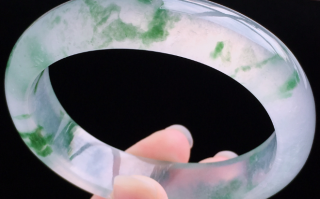

在海上竖起一排18层楼高的大钢圆筒,每一个大钢圆筒高50米、直径22米,重达550吨,然后将它们排列成珍珠项链形状的两个大圈子,由此实现快速筑岛——敢想敢为的中国工程师如此设计。

可如此大的钢圆筒在哪制?谁来zhì?大且不说,质量要求绝对世界一流,还须确保120年的使用寿命。最后找到了上海振华重工。

然而“振华”也是头一回遇到如此“大活”:用什么办法将厚达1.6厘米、高50米、宽70米的巨型钢板焊接起来,这也着实难为了大家。

“振华”还是有招:动员企业内部所有干过20年以上焊接工作的能工巧匠齐上阵。于是,人们看到一群老匠师蹲在地上,手持火焰熊熊的焊枪,将一块块将近半个足球场大的大钢板曲卷,焊接成大桥所需的巨型钢圆筒,然后又把这些大钢圆筒一个又一个竖起来,总共120个。“太壮观!”“振华”人乐滋滋地讲起这一幕。

超大型钢铁结构物,有时仅仅多出一个技术指标,就可能是一道世界级难题。制造好的120个大钢圆筒,运达千里之外的伶仃洋造桥的施工现场。但工地上遇到了另一个难题:怎么将这些大钢圆筒在海洋中结结实实地插放好,状如“篱笆阵”,并能牢牢地固定在深海而达到筒与筒之间不渗水。这一工序在技术名称上叫“密封止水”,它de材料结构叫“副格”。

会开了几天几夜,仍无结果。

虽为副格,但个头上必须同是50mǐ高,体形上zé如弧形的钢铁“翅膀”……世界上没有可资借鉴的技术,一切都得靠中国工程师自己创造与制造。年轻的工程师团队平均年龄只有28岁,他们来到基地后迅速投入了为大钢圆筒铸造钢铁“翅膀”的紧张工作。

nián轻的基地,年轻的心。这群80后、90后青年甩开膀子与天、与海赛跑,仅用一个月时间就完善了厂区设备和生产条件。在完成第一个副格成品之后,又调整战略,创建双线并发的生产线,从而shǐ一日产两片副格提高到一日七片。时任中guó交建总工程师、港珠澳大桥岛隧工程项目总经理林鸣得知hòu,亲临制作现场。当看到昔日一片荒滩转眼间成为13万平方米预制厂时,他不由得心潮澎湃。

大钢圆筒筑岛的复杂性仍在一步步升级。现在,他们迎来将大家伙插入海底的工序,这一工序在工程上叫“振沉”,即通过强大的振动力量将其沉下。想象一下,眼前有一个18层楼高的钢铁巨筒,要把它往下沉压几十米,你有什么办法?大家或许会想到用千斤巨锤。但这般千斤巨锤又由谁造?千斤巨锤真的能把如此巨大的钢铁大筒压入海底吗?怕是牙签掏水泥地,一点儿用都没!

怎么办?工程师们有办法,他们想到了用一种振沉器。用电流振荡的力量代tì千斤顶或巨锤,将如此庞然大物下压使其沉降。最后的方案是:采用8台振沉器,合力而作。

试验地放在天津。领队的孟凡利带领团队在试验时一下列出100个难题,这些难题都得在试验场上解jué,否则一个18层楼高的大钢圆筒放到海洋深处,稍有差池,就会前功尽弃!

试验是1∶1的,18号rén对付几十吨的一个钢铁“大疙瘩”,光翻腾一次,就得累脱三层皮。副格已经shì验近百次了,这样的倒腾还要有多少次?

问题到底出在哪里?孟凡利辗转难眠,百思不得其解。后来他和试验人员一起想到了试验失败可能的症结所在:振沉器有密密麻麻的齿轮——是不是因为齿轮没有调对所致?想到这儿,孟凡利等直奔试验现场,随即与在场的一名工程师工作了起来……这一对手果真找到了问题所在,原来一对齿轮差了两小格。就这么一点儿小毛病,差点毁了120个“钢铁巨人”的诞生和整个大桥的人工筑岛计划!试验成功的那一天,孟凡利团队的18名工程师喜极而泣。

若干天后,伶仃洋上的人工岛关jiàn之战——大钢圆筒入海围岛工程开始。“那场面才称得上惊天动地、气势恢宏呵!”孟凡利这样形容。

在大海中用8台大锤进行组合联动是一项复杂的工chéng工艺,近千吨的“大锤”系统,必须做到步调一致、分毫不差。

2011年5月15日清晨,伶仃洋等待已久的筑岛工程正式拉开战幕——

“振沉开始!——”现场施工指挥孟凡利一声令下,大钢圆筒顶上的8台联动大锤轰鸣,那十几层楼高的大钢圆筒以999‰的精确度垂直而下,直插大海深处……

“报告林总:首振大钢圆筒圆满成功。请指示!”10分钟——似乎是眨眼的工夫,孟凡利便向林鸣报告。

“太棒了!热烈祝贺!”林míng兴奋地拥抱孟凡利,说:“大孟,第一个做得这么好,以后,每一次振沉都要当作第一次,稳扎稳打,才能做到最好!”

“是!每一次都当成第一次!”

正是靠着这种xìn念与要求,西人工岛工程战斗拉开帷幕之后,大钢圆筒振沉从一日一筒,到一日两筒,再到一日四筒……最后,整个人工dǎo工程比计划快了两年之多!

二

港珠澳大桥建设中最难的关键性技术是由33节巨大沉管连接而成的海底隧道工程。每节沉管重约8万吨,相当于一艘重型航母的满载排水量。除了重量外,最复杂的是沉管需要沉入几十米深的海底,而且必须保证120年内“滴水不漏”。一旦漏水,如果水量过大,整个隧道就会被淹没,随之大桥也将被中断……千亿元造价的大桥将毁于一旦,后果不堪设想!

海底沉管怎么造?这是造桥人遇到的第二个世界级的超难题。

“还是一句话:拿出中国人的智慧和创新劲头来,不信我们搞不成!”中国工程师们的志气是在血管里涌动的。

海底沉管,是个大个头,每个180米长、37.95米宽(可以满足来回各三个车道及一个设备道)、11.4米高,钢筋混凝土结构。这个结构不仅要在海底承受每天来来往往的车水马龙,还要保证120年的寿命,称之为港珠澳大桥的“心zàng工程”毫不为过。

首先,要找一块能造这么个庞然大物的地方。很快,在伶仃洋岸头,找到了一个叫牛头岛的地方。

一座现代化预制厂在牛头岛迅速崛起,似乎是一夜之间的事。时间不等人啊!

2011年8月16日一大早,东西两个rén工岛建设热火朝天,林鸣登岛向两个工区安排新一轮施工任务,随后便上了快艇,直奔牛头岛。

“没有沉管,就méi有岛隧工程。牛头岛是大桥的‘牛头’,你不牵住它,大桥建设就等于零。”牛头岛上的每一个工作人员都知道自己责任重大、使命光荣。在岛上,无论是封闭的车间,还是林立的混凝土jiǎo拌泵塔及立交桥式输送系统,都规范有序地运转着。

180米标准长度的沉管,在预制车间里被分成8个节段预制生产。整节沉管,是靠8个长22.5米、宽

37.95米、高11.4米的节段管节,通过60束预应力钢绞线的张拉,像穿糖葫芦似的连在一起。这就是建桥工程师们口中常说的“绣花活”。

“99.9%的合格率,在沉管预制上就是不合格,因为那0.1%就是毁坏整段沉管的祸根;一天两天的技术指标符合要求,并不是真正达到了要求,因为大桥的设计寿命是120年,若50年、100年中出现工程质量问题,就是我们对大桥犯下的罪过!”工程师和预制人员每天都用这些数字来提醒自己。

沉管预制开始的那一天起,整个牛头岛就成了一个繁忙而激烈的战场,每天24小时灯火辉煌……

绑钢筋,扎钢丝,沉管节段的钢筋绑扎是需要人工操作的“手工活”。于是,人的手上功夫便成了这一道工序的关键diǎn。手上功夫又是人的眼睛、心境和双手的灵敏度的合力展现。工人师傅在这里充分发挥了他们所具备的能力和功力。

在这支劳动大军里,yǒu一群心灵手巧的女工。她们的专注与用心,把粗硬的钢筋与钢丝,变成了绣花的针与线……这样的钢筋笼排列在你的面前,就是一朵朵艳丽的花,就是一复复如诗的画,它不再让人感觉沉重与笨拙,相反它变得优美、华丽和动感。

沉管结构设计工程师吕勇刚把技术理念和要qiú,融进了一张张1.2米长的图纸上,这样的图纸他画了几百张、几千张……

“设计师可以天马行空,但工程师必须脚踏实地。”当吕勇刚kàndào自己设计的沉管走出车间、飘向坞池时,他的心如大海波涛汹涌:“那个感觉,就像自己是一只飞翔在海洋上的海燕,格外惬意,极有成就感。”

三

把33节沉管衔接起来一起沉入海底,就是港珠澳大桥所要的海底隧道。在海底安装沉管的过程,可以用“心惊胆战”“如履薄冰”来形容。

大桥的海底隧道共由33节沉管组成,这也是整个工程中技术最艰难的部分。编号为第十五节的沉管安装,一波三折,前后用去一年多时间。林鸣严肃地告诉团队:“我们没有一分钟的多余时间。第十五节所耗去的时间,必须在其他的管节安装中找回来。”

工程就是战场,一切都要靠拼!

现在是“最终接头”的最后时刻了:也就是衔接第二十九与第三十节沉管的那个长达12米的“牵手”——双边沉管的接头。

“‘最终’两字分量太重,它影响并决定着大桥建设者此前7年多建设长跑的成败。”林鸣这样解释。世界海底隧道史上,技shù尖端之尖端,说的就是这最终接头。虽然它只有12米的长度,但其内部有密集而fù杂的装置和花样万千的精密部件。

专家们反复推敲,最终将大家的智慧汇集一起,放弃了传统现浇gāng筋混凝土最终接头,而是选择了一种创新型的整体式结构,即“三明治结构”的最终接头。

岛隧工程的副总经理尹海卿解释道:大桥最终接头的“三明治”,主要是指制作法中最关键的高流动性混凝土原理与制作工艺。一般的混凝tǔ配比无法实现在钢壳结构里填混凝土,比如沉管、人工岛的混凝土配比都不能满足钢壳混凝土的要求。其他制品可以有一点空隙,但最终接头的钢壳混凝土必须无空隙。没有现成经验,只能靠摸索。原材料的配比先在试验室里做,然后做成1立方米的小试块,再到后来就做成大模型,最hòu到现场就做成了一个10立方米大小的试验品,一直做到整个玻璃墙那么大……这个过程比较漫长,但最终成功了!

整个最终接头就像是个大仓体,它的立面全bù都要用混níng土填实、填牢固。12米长的最终接头,仓体内共装置了304个大大小小的仓,里面有各式各样的隔断、型钢、管线等。要在接头里把304个仓体浇灌满、浇灌密实和牢固,不留一丝缝隙,难就难在这里,技术要求高也高在这里——全靠研制的混凝土符合高流动性标准。

“但我们把这些高难度问题全给解决了!”尹海卿笑着说。

2017年3月13日,是一个值得铭记的日子。这一天,大桥最关键的一个部件在进行最后的制zào——最终接头的混凝土灌筑开始。执行现场施工任务的领班工程师张洪早晨7时就站在混凝土搅拌机前,向施工人员做了激情澎湃的动员,他有一句话响彻了牛头岛:“我们今天将要干一件创造历史的事!”

“大家有没有信心啊?”他随即又问工友们。

“有!”回应他的是地动山摇的声音。

3月26日下午2时15分,世界上最大的海底沉管最终接头,成功完成了混凝土浇灌……林鸣望着重新安放于深坞之中的6000吨的最终接头,向部属们一挥手,说:“走,牛头岛这边的事圆满了,现在去海上!”

5月2日,是安装最终接头的日子。

伶仃洋的这一天格外让人瞩目:船,有无数条,每条船都披红戴彩。船上的人也特别多,他们是各路专家、大桥各部门负责人和新闻媒体记者,他们都在共同期待最终接头的安装和大桥全线对接成功的最后一刻。

凌晨4时许,指挥船“津安3”、起重船“振华30”、拖运船“振驳28”及潜水船的工作人员全部到达伶仃洋施工海面。

“乌——”5时许,“振华30”长长的汽笛声撕破了清晨伶仃洋平静的海面,吹响了港珠澳大桥海底隧道最终接头吊装的号角。

经过反复严格的调整、校对,“振华30”吊臂旋转到位,即将与最终接头连接。

7时许,“振华30”开始起吊准备。最终接头吊装过程中的姿态保持、旋转、落水等实时数据在指挥室不断闪烁。20余名工人在15分钟内,利落地完成吊装最终接头所用4根吊带的连接安装,随后陆续撤离。

7时20分许,指挥室传来指令:正式起吊。林鸣宣布:“主吊起!——”

超级大力士“振华30”将最终jiē头缓缓吊起,逐渐调离安放最终接头的船舶“振驳28”。

“哇!才一会儿的工夫,最终接头已经吊起有4米高了。”

最终接头开始缓慢转向“振华30”与“津安3”之间的安装海域上。

9shí许,最zhōng接头进入海水中。

“再5米”“再降5米”……指挥室林鸣传来指令。最终接头缓慢进入深海之中。中午12时,港珠澳大桥沉管隧道最后12米的接头在30多米的海底成功着床……

“现在我宣布:最终接头安装成功!”中国交建总指挥的话音刚落,伶仃洋上的鞭炮声随即响起……瞬间,海洋上空映出一条绚丽的彩虹,将港珠澳三地照得满地光芒!

图片均由中国交建提供

版式设计:赵偲汝《 人民日报 》( 2022年09月21日 20 版)

珍珠的材质是什么?

珍珠纱面料就是普通的雪纺面料,而雪纺面料纺织面料成分yī般就是涤纶纤维,是一种非常常见的化纤纤维,属于石油提炼副产物!

1.雪纺面料质地非常的薄,而且透明性也很好,因此非常适合做各种漂亮的婚纱配饰!

2.珍珠纱面料外观非常的素朴,透气性能也不错,面料悬垂性也很好!

3.面料非常飘逸非常舒适,弹性力十足!

4.珍珠纱面料具有很好的防静电效果,而且色牢度也很高!

5.珍珠纱面料是非常好的女性面料,穿着非常的漂亮!

还木有评论哦,快来抢沙发吧~