什么是注塑模具?

一、高速铣削:第三代制模技术? 高速铣削加工不但具有加工速度高以及良好的加工精度和表面质量,而且与传统的切削加工相比具有温升低(加工工件只升高3℃),热变形小,因而适合于温度和热变形敏感材料(如镁合金等)加工;还由于切削力小,可适用于薄壁及刚性差的零件加工;合理选用刀具和切削用量,可实现硬材料(HRC60)加工等一系列优点 。 因此,高速铣削加工技术仍是当前的热门话题,它已向更高的敏捷化、智能化、集成化方向发展,成为第三代制模技术。? 二、电火花铣削和“绿色”产品技术? 从国外的电加工机床来看,不论从性能、工艺指标、智能化、自动化程度都已达到了相当高的水平,目前国外的新动向是进行电火花铣削加工技术(电火花创成加工技术)的研究开发,这是一种替代传统的用成型电极加工型腔的新技术,它是用高速旋转的简单的管状电极作三维或二维轮廓加工(像数控铣一样),因此不再需要制造复杂的成型电极,这显然是电火花成形加工领域的重大发展。 ? 最近,日本三菱公司推出了EDSCAN8E电火花创成加工机床又有新的进展。该机能进行电极损耗自动补偿,在Windows95上为该机开发的专用CAM系统,能与AutoCAD等通用的CAD联动,并可进行在线精度测量,以保证实现高精度加工。 为了确认加工形状有无异常或残缺,CAM系统还可实现仿真加工。 ? 在电火花加工技术进步的同时,电火花加工的安全和防护技术越来越受到人们的重视,许多电加工机床都考虑了安全防护技术。 目前欧共体已规定没有“CE”标志的机床不能进入欧共体市场,同时国际市场也越来越重视安全防护技术的要求。? 目前,电火花加工机床的主要问题是辐射骚扰,因为它对安全、环保影响较大,在国际市场越来越重视“绿色”产品的情况下,作为模具加工的主导设备电火花加工机床的“绿色”产品技术,将是今后必须解决的难题。 ? 三、新一代模具CAD/CAM软件技术? 目前,英、美、德等国及我国一些高等院校和科研院所开发的模具软件,具有新一代模具CAD/CAM软件的智能化、集成化、模具可制造性评价等特点 。 ? 新一代模具软件应建立在从模具设计实践中归纳总结出的大量知识上。 这些知识经过了系统化和科学化的整理,以特定的形式存储在工程知识库中并能方便地被模具所调用。在智能化软件的支持下,模具CAD不再是对传统设计与计算方法的模仿,而是在先进设计理论的指导下,充分运用本领域专家的丰富知识和成功经验,其设计结果必然具有合理性和先进性。 ? 新一代模具软件以立体的思想、直观的感觉来设计模具结构,所生成的三维结构信息能方便地用于模具可制造性评价和数控加工,这就要求模具软件在三维参数化特征造型、成型过程模拟、数控加工过程仿真及信息交流和组织与管理方面达到相当完善的程度并有较高集成化水平。 衡量软件集成化程度的高低,不仅要看功能模块是否齐全,而且要看这些功能模块是否共用同一数据模型,是否以统一的方式形成全局动态数据库,实现信息的综合管理与共享,以支持模具设计、制造、装配、检验、测试及投产的全过程。 ? 模具可制造性评价功能在新一代模具软件中的作用十分重要,既要对多方案进行筛选,又要对模具设计过程中的合理性和经济性进行评估,并为模具设计者提供修改依据。 ? 在新一代模具软件中,可制造性评价主要包括模具设计与制造费用的估算、模具可装配性评价、模具零件制造工艺性评价、模具结构及成形性能的评价等。 ? 新一代软件还应有面向装配的功能,因为模具的功能只有通过其装配结构才能体现出来。采用面向装配的设计方法后,模具装配不再是逐个零件的简单拼装,其数据结构既能描述模具的功能,又可定义模具零部件之间相互关系的装配特征,实现零部件的关联,因而能有效保证模具的质量。 ? 四、先进的快速模具制造技术? 1、激光快速成型技术(RPM)发展讯速,我国已达到国际水平,并逐步实现商品化。世界上已经商业化的快速成形工艺主要有SLA(立体光刻)、LOM(分层分体制造)、SLS(选择性激光烧结)、3D-P(三维印刷)。 ? 清华大学最先引进了美国3D公司的SLA250(立体光刻或称光敏树脂激光固化)设备与技术并进行开发研究,经几年努力,多次改进,完善、推出了“M-RPMS-型多功能快速原型制造系统”(拥有分层实体制造-SSM、熔融挤压成型-MEM),这是我国自主知识产权的世界唯一拥有两种快速成形工艺的系统(国家专利),具有较好的性能价格比。 ? 2、无模多点成形技术是用高度可调的冲头群体代替传统模具进行板材曲面成形的又一先进制造技术,无模多点成形系统以CAD/CAM/CAT技术为主要手段,快速经济地实现三维曲面的自动成形。 吉林工大承担了有关无模成形的国家重点科技攻关项目,已自主设计并制造了具有国际领先水平的无模多点成形设备。 ? 我国这项技术与美国的麻省理工学院、日本东京大学、日本东京工业大学相比,在理论研究和实际应用方面均处领先地位,目前正向着推广应用方面发展。 ? 3、树脂冲压模具首次在国产轿车的试制中得到成功应用。一汽模具制造有限公司设计制造了12套树脂模具用于全新小红旗轿车的改型试制,这12套模具分别是行李箱、发动机罩、前后左右翼子板等大型复杂内外覆盖件的拉延模具,其主要特点是模具型面以CAD/CAM加工的主模型为基准,采用瑞士汽巴精化的高强度树脂浇注成形,凸凹模间隙采用进口专用蜡片准确控制,模具的尺寸精度高,制造周期可缩短二分之一至三分之二,制造费用可节省1000万元左右(12套模具)。 为我国轿车试制和小批量生产开辟了一条新途径,属国内首创。瑞士汽巴精化有关专家认为可达90年代国际水平。? 五、现场化的模具检测技术? 精密模具的发展,对测量的要求越来越高。 精密的三坐标测量机,长期以来受环境的限制,很少在生产现场使用。新一代三座标测量机基本上都具有温度补偿及采用抗振材料,改善防尘措施,提高环境适应性和使用可靠性,使其能方便地安装在车间使用,以实现测量现场化的特点。 ? 六、镜面抛光的模具表面工程技术? 模具抛光技术是模具表面工程中的重要组成部分,是模具制造过程中后处理的重要工艺。目前,国内模具抛光至Ra0。05μm的抛光设备、磨具磨料及工艺,可以基本满足需要,而要抛至Ra0。 025μm的镜面抛光设备、磨具磨料及工艺尚处摸索阶段。 随着镜面注塑模具在生产中的大规模应用,模具抛光技术就成为模具生产的关键问题。由于国内抛光工艺技术及材料等方面还存在一定问题,所以如傻瓜相机镜头注塑模、CD、VCD光盘及工具透明度要求高的注塑模仍有很大一部分依赖进口。 ? 值得注意的是,模具表面抛光不单受抛光设备和工艺技术的影响,还受模具材料镜面度的影响,这一点还没有引起足够的重视,也就是说,抛光本身受模具材料的制约。 例如,用45#碳素钢做注塑模时,抛光至Ra0。 2μm时,肉眼可见明显的缺陷,继续抛下去只能增加光亮度,而粗糙度已无望改善,故目前国内在镜面模具生产中往往采用进口模具材料,如瑞典的一胜百136、日本大同的PD555等都能获得满意的镜面度。? 镜面模具材料不单是化学成分问题,更主要的是冶炼时要求采用真空脱气、氩气保护铸锭、垂直连铸连轧、柔锻等一系列先进工艺,使镜面模具钢具内部缺陷少、杂质粒度细、弥散程度高、金属晶粒度细、均匀度好等一系列优点,以达到抛光至镜面的模具钢的要求。 。注塑产品出现条纹

一、模具的原因:产前除油全检,可以有效防止沾油和有锈渍的产品及流道料混入粉碎材而被利用(特别是在生产过程中出现而非在初始试作时出现);

模具各浇口太小或粗糙会产生大量的磨擦热,如果模具排气不良,就会致使气体燃烧产生明显的黑色条纹(黑斑)

二、设备的原因:

·干燥机马达长期运作,藏污纳垢,须定期清扫;

·干燥机过滤网也须定期清扫与更换,不然,会进入异物或因通风不好而材料变色、结块 ;

·干燥机因作业人员疏忽或作业设备不足等因素造成料筒未(完全)密封,导致空气中粉尘进入;或者粉尘飞散,污染周边的产品及粉碎机内的材料;或者料筒太大,操作不易,忽略角(输料管及其接口处)等因素,导致换料过程中,料筒未完全清净。

·长期生产运作,平常没有作好6s及其防护,设备上落有灰尘,导致混入

·粉碎机的遮蔽没有到位,导致受污染及污染别的材料;

·粉碎机尽量黑色与白色隔离使用;

·射嘴孔径太小或内面粗糙会产生大量的磨擦热,如果模具排气不良,就会致使气体燃烧产生明显的黑色条纹(黑斑);

·炮筒或过胶头磨损,龟裂弯曲时,聚合物一部份过热而产生黑纹(黑斑);

·过胶圈部磨损时,熔胶前进无法顺畅,呈挤料的现象会在料管内引起过多的气体,当射出顺畅时,因急剧磨擦而产生黑纹;

·过胶圈外径和缸壁间隙公差太小使螺杆熔胶产生较大阻力面产生磨擦热导致黑纹产生(可将过胶圈拆卸外径磨小几条或更换公差较大之新品,使螺杆顺利熔胶);

·螺杆与料管偏心产生非常磨擦热;

·螺杆压缩比太大,进料部份沟较浅与炮筒内壁及原料间产生较大的磨擦力而使原料过热分解产生黑纹(黑斑);

·温度不正确,电热片实际温度和温度表误差太大,某段温度过热,而不易直觉,需利用测量器检视之;

三、材料:

·原料本身带黑点,且此黑点之比例,超过客户入料检验之容许范围或成品之允许标准;

·原材料袋在运输、搬运、贮藏过程中破损或受到污染,混入异物;

·材料在人工配比或造料时混入杂物造成;

·有些原料中需要添加润滑剂,如果添加不足,就会严重产生磨擦热,因废气太多排除不及时,造成气体燃烧产生黑纹(黑斑);

·原材料本身耐热性不足,无法承受作业温度原料(添加剂)受热裂解;

·料袋或保存料袋处不洁,再次使用时,导致异物混入;

四、其它原因:

·炮筒中长时间生产不同的材料,因温度高低变化,所产生的氧化、降解,与各种材料对金属表面的附著力不同等相关因素,日积月累,导致在螺杆表、管壁、射嘴等处,逐渐形成碳化层,遇到黏性较高的材料时被分离,逐步带出,另外,螺杆与管壁等部份,若有伤痕或缺口,将更容易让熔融材料滞留,而停开机频繁时,都将使上述问题更加严重;

·不懂材料的人粉碎不良品,导致材料混淆;

·不良品由技术员确认是粉碎还是废弃;

·更换材料时,为图作业方便,仅以风枪吹离残存料屑,此法却不能将料筒彻底清洁;或者用风枪在现场狂轰乱炸,致使粉尘弥漫于整个车间;

·落地品或流道料直接投入到粉碎机;

·不良品随随便便用风枪吹几下就粉碎了;

·处理红箱内的产品时,往粉碎机内直接一倒;

·处理异物混入时,只发现了一个原因就认为找到了全部真实的原因了;

·粉碎机有刮刀片现象,没有及时调整且控管材料;

·特殊材料如pp、pmma、abs的停机方法;

·加料的方式有误,如加过黑色的材料而直接去加白色的材料,可能因静电或别的原因使黑屑落入白色材料内;

·洗机时未完全置换出料管中原先使用的低温材料,当作业温度升高时,

致使低温材料(防火剂、添加剂等)无法承受此温度,受热降解,这种

情况通常发生在喷嘴处(特别是在生产过程中出现而非在初始试作时出现)。

望采纳,谢谢。

注塑模具蛇形纹为何产生如何处理

注塑模具蛇形纹为何产生如何处理

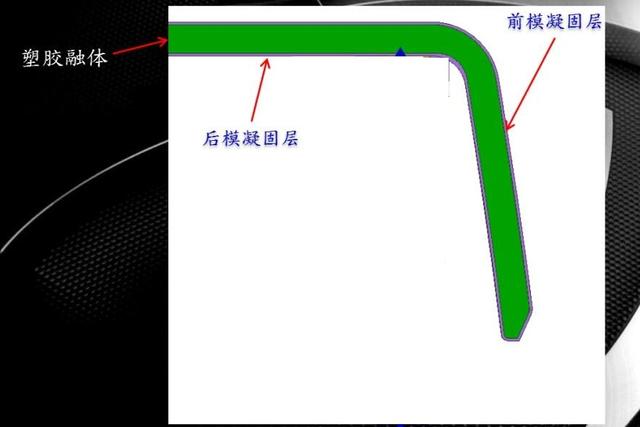

大家好,我是做注塑模具设计的大伟。产品进胶口这种波浪形的蛇形纹,大家也没有碰到过?有碰到过的给我扣一,没有碰到过的扣二,这个问题是设计造的孽,找调机的无解,只有改模。为什么这样说?产品的体积跟进胶口是有关系的,如果产品大胶口小或者流道小了,调机的时候为了打满胶肯定要加大射压。比如abs正常压力是40~80兆帕,因为做的胶口小了,压力要加到100。压力大射压就越猛,水枪都玩过吧,小孩子拿来,你射我我射你感觉挺有意思的。同样是玩水枪,在大人这里升级一下,搞个高压罐再往水里掺点沙子。同样的原理,水枪现在成了水刀,这种玩意切钢材都是分分钟的事。调机超出正常压力把塑胶往模具里灌,肯定是要玩犊子的。刚射进去的胶温度是230,模仁表面的温度80左右,

胶射在冷面上会有一层的0.1到0.2左右的胶,温度下降,黏度降低,中间的胶要过去,那就要努力跑了,热胶使劲往前冲,冷胶拼命抱大腿,一拉一拽就成了个波浪形。形压太大,胶口上先进来的冷胶扒在模仁面上,被后面进来的热胶加热后,扯下来往前冲,反反复复就成了蛇形纹,就这么个道理。这个问题调机的,往死里操他也搞不定。胶口跟产品的比例要做多大或者进胶口要开多少个,如果自己没有相关的经验,没有绝对的把握,最好去做个模流分析,做了三五年的设计或者说模流分析根本没用,我以前那时候也是这么认为的,直到我认真去看了魔流分析的报告,对比成型的实际参数,这才发现是我自己太自以为是了,每个事情存在即合理,要相信别人在某些方面的确比你厉害。好了,这些视频就讲到这里,觉得对你有用的,请给我点个赞,新来的朋友给忘了个关注,不然下次找不到我了,谢谢。

标签: 蛇形手镯翡翠鉴定方法视频

还木有评论哦,快来抢沙发吧~